Wie man bei geschweißten Baugruppen für Qualität sorgt

4. September 2025

Die Qualität bei geschweißten Baugruppen ist sehr wichtig, weil sie die Funktion, Sicherheit und Haltbarkeit eines Produkts bestimmt. Doch wie stellt man sicher, dass eine Schweißbaugruppe den Anforderungen der Industrie entspricht und nicht zur Schwachstelle wird? Das geht nur, wenn man alle Schritte im Herstellungsprozess genau prüft - angefangen bei der Materialauswahl bis hin zur abschließenden Kontrolle.

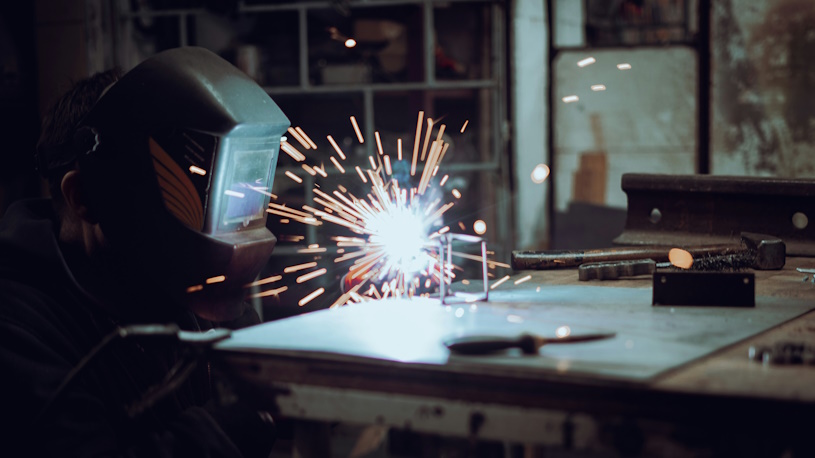

Schweißroboter – Foto von Alina Belogolova auf Unsplash

Nur so lassen sich Fehler früh erkennen und beheben, bevor sie zu teuren Reparaturen oder gefährlichen Unfällen führen. Dies spielt vor allem bei komplexen Schweißbaugruppen eine große Rolle, weil die Qualität der Schweißnaht direkt über die Leistung des Endprodukts entscheidet. Für professionelle Lösungen steht Ihnen BudExpert mit umfassender Expertise zur Verfügung.

In diesem Artikel erklären wir, worauf es bei der Qualitätssicherung von Schweißbaugruppen ankommt. Wir zeigen wichtige Faktoren, die die Qualität beeinflussen - von der Auswahl der Materialien und der Sauberkeit der Bauteile bis hin zu den einzelnen Produktionsschritten und den richtigen Einstellungen beim Schweißen. Auch Normen, Zertifikate, vorbeugende Maßnahmen gegen Fehler und die verschiedenen Prüfmethoden werden einfach erklärt.

Außerdem besprechen wir, wie Schadensfälle untersucht werden und wie Computer und Technik bei der Qualitätssicherung helfen können, sodass ein vollständiges Bild entsteht.

Was bedeutet Qualität bei geschweißten Baugruppen?

Hohe Qualität bei geschweißten Baugruppen heißt mehr, als dass die Schweißnaht gut aussieht. Wichtig ist, dass viele Anforderungen erfüllt werden, zum Beispiel gute Stabilität, Schutz gegen Rost, und das Einhalten genauer Maße. Jede Schweißbaugruppe muss so geplant und gebaut werden, dass sie im Alltag zuverlässig funktioniert und lange hält. Dafür braucht es Wissen über Werkstoffe, die richtige Schweißmethode und die Bedingungen beim späteren Einsatz.

Die Qualitätskontrolle muss die komplette Produktion abdecken - schon ab den einzelnen Teilen. Bei lasergeschweißten Baugruppen reicht es oft nicht, nur auf die Schweißnaht zu achten. Die einzelnen Komponenten müssen sehr genau zusammenpassen, oft im Bereich von wenigen Hundertstel Millimetern, damit das Laserschweißen klappt.

Auch der Zustand der Oberfläche (z. B. keine Grate, passende Rauheit, keine schädlichen Beschichtungen) beeinflusst das Ergebnis.

Welche Qualitätsanforderungen gibt es?

Die Anforderungen hängen vom Einsatzgebiet ab, aber einige Punkte gelten fast immer: Schweißnähte dürfen keine Fehler haben, die etwa Stabilität, Dichtheit oder Rostschutz verschlechtern könnten. Dazu zählt, dass die Nähte keine Risse, Lufteinschlüsse, Fremdkörper oder schlechte Durchschweißung haben dürfen. Vorschriften wie die DIN EN ISO 5817 legen fest, wie Schweißarbeiten bewertet werden.

Außerdem müssen die mechanischen Eigenschaften überprüft werden - wie die Zugfestigkeit oder das Verhalten bei Belastung. In besonders sicherheitsrelevanten Bereichen, etwa im Militär, gelten besonders strenge Regeln, zum Beispiel nach DIN 2303.

Diese Vorschriften regeln genau, wie gefertigt und geprüft wird und legen Wert auf lückenlose Dokumentation, damit jedes Teil nachvollziehbar ist.

Warum ist die Qualität so wichtig?

Gute Qualität bei Schweißbaugruppen schützt zuerst vor gefährlichen Situationen. Fehler in der Schweißnaht können dazu führen, dass Bauteile kaputtgehen - zum Beispiel an Brücken, Flugzeugen oder Druckbehältern. Das kann zu schweren Unfällen führen. Weiterhin sorgt eine gute Schweißung dafür, dass die Produkte langlebig bleiben und nicht frühzeitig ausgetauscht oder repariert werden müssen.

Außerdem spart sie Geld, da Nacharbeiten oder Reklamationen sonst teuer werden und das Image der Firma schädigen. Kluge Qualitätssicherung ist also auch wirtschaftlich sinnvoll.

Welche Faktoren bestimmen die Qualität von Schweißbaugruppen?

Viele Dinge spielen eine Rolle, wenn es um fehlerfreie Schweißbaugruppen geht. Die Qualität wird von allen Arbeitsschritten beeinflusst - vom Entwurf bis zur Kontrolle am Ende. Wer zum Beispiel beim Planen oder in der Produktion nicht genau arbeitet, riskiert Fehler, die später schwer zu beheben sind.

Es kommt nicht nur auf die Wahl der richtigen Methode und das Können der Fachkräfte an, sondern auch auf Details wie die sorgfältige Planung und Prüfung bereits vor dem eigentlichen Schweißen.

Materialauswahl und Sauberkeit

Die Wahl des passenden Materials ist grundlegend. Es geht um die chemische Zusammensetzung, die Eignung fürs Schweißen und die Sauberkeit. Besonders Materialien wie Aluminium oder Kupfer verlangen saubere Teile, weil schon kleine Verunreinigungen das Ergebnis verschlechtern. Öl oder Kühlmittelreste aus vorherigen Arbeitsschritten können das Laserschweißen stören.

Auch die richtige Reinigung zählt. Je nach Form der Bauteile und gewünschtem Sauberkeitsgrad werden passende Reinigungsverfahren gewählt. Saubere Luft in der Werkstatt und Filteranlagen stellen sicher, dass keine Partikel die Schweißverbindung beeinflussen.

Herstellung und Prozesseinstellungen

Hier kommt es auf eine genaue Vorbereitung an: Die Art des Schweißens (z. B. MIG, MAG, WIG), die Geschwindigkeit, die Stromstärke, das verwendete Schutzgas und die genaue Passung der Bauteile beeinflussen die Qualität.

Besonders bei Laserschweißungen müssen die Teile sehr exakt zueinander positioniert werden. Unterschiedliche Spiele müssen zum Beispiel durch Vorrichtungen ausgeglichen werden, damit der „Nullspalt“ entsteht.

Folgende Faktoren sind dabei wichtig:

| Prozessparameter | Bedeutung |

| Schweißgeschwindigkeit | Zu schnell kann zu Poren oder Rissen führen |

| Stromstärke/Spannung | Falsch eingestellt, entstehen schlechtere Nähte |

| Drahtvorschub | Wichtige Rolle für Prozess und Nahtqualität |

| Schutzgas | Verhindert Oxidation und sorgt für saubere Nähte |

Gut geschultes Personal, regelmäßige Wartung der Anlagen und die Überwachung des ganzen Produktionsprozesses sorgen dafür, dass die gewünschten Ergebnisse immer wieder erreicht werden.

Wie werden Qualitätsanforderungen festgelegt und dokumentiert?

Damit einheitliche Standards eingehalten werden, ist es nötig, die Anforderungen klar zu formulieren und gut zu dokumentieren. Das ist gesetzlich vorgeschrieben, vor allem in sensiblen Bereichen. Schon von Anfang an müssen Vorgaben gemacht werden, die über den gesamten Produktionszyklus gelten.

Eine genaue Dokumentation hilft bei möglichen Schadensfällen und sorgt für Transparenz. Normen und Zertifikate geben Sicherheit und sind oft Voraussetzung, um überhaupt Aufträge zu bekommen.

Normen wie DIN 2303 und andere Vorschriften

Normen legen fest, welche Qualitätsstandards beim Schweißen gelten. DIN 2303 ist zum Beispiel eine wichtige Vorschrift beim Arbeiten an sicherheitskritischen Bauteilen im Militär. Sie fordert klare Abläufe, vollständige Prüfungen und dass jeder Schritt dokumentiert werden kann.

Weitere wichtige Normen:

- ISO 9001: Qualitätsmanagement allgemein

- ISO 3834-3: Anforderungen speziell für Schweißbetriebe

- EN 1090-2/3: Regeln für den Stahl- und Aluminiumbau

Herstellerqualifikation und Zertifizierung

Firmen zeigen mit Zertifikaten, dass sie Fachwissen, passende Ausrüstung und gute Abläufe für hochwertige Schweißbaugruppen haben. So dürfen Betriebe mit DIN 2303 Q1 und Q2-Zertifikat besondere Komponenten für militärische Zwecke schweißen. Dabei ist sichergestellt, dass das Fachpersonal gut geschult ist.

Zu den nötigen Schweißkenntnissen gehören alle gängigen Verfahren wie MIG, MAG und WIG. Verantwortliche Schweißaufsichten und qualifizierte Fachleute begleiten alle Arbeitsschritte und sorgen für verlässliche Qualität.

Wann werden Qualitätsvorgaben festgelegt?

Am besten werden die Qualitätsanforderungen zu Projektbeginn festgelegt - noch bevor die Konstruktion startet. So lassen sich Missverständnisse vermeiden. Materialien, Schweißmethoden, Maßtoleranzen und Prüfverfahren sollten genau definiert und später bei der Produktion überwacht werden.

Spätere Änderungen sind sonst meist aufwändig und teuer. Deshalb ist es sinnvoll, Experten für Qualitätssicherung schon beim Start des Projekts einzubinden.

Wie kann man Fehler bei Schweißbaugruppen vermeiden?

Fehler im Schweißprozess zu verhindern, ist oft einfacher als sie im Nachhinein zu reparieren. Eine gute Planung und das Wissen um mögliche Fehlerquellen helfen, sie gar nicht erst entstehen zu lassen. Sauberkeit, die richtige Technik und eine gründliche Vorbereitung sind hier besonders wichtig.

Häufige Fehlerquellen beim Schweißen

- Risse: Entstehen bei zu schnellem Abkühlen, Spannungen oder Materialfehlern

- Poren: Kleine Hohlräume durch Gaseinschlüsse, oft wegen schmutziger Flächen oder falschem Schutzgas

- Einschlüsse: Fremdstoffe in der Naht, meist durch ungenügende Reinigung

- Formfehler: Kerben, Überlappungen oder schlechte Form schaden der Stabilität

- Unerfahrene Schweißer: Schlechte Ausbildung führt zu Fehlern

Sauberkeit und Schweißqualität

Unsaubere Bauteile oder Umgebung verschlechtern fast immer das Schweißergebnis. Öl, Fett, Rost oder Feuchtigkeit können zu Poren und Einschlüsse in der Naht führen. Besonders bei empfindlichen Materialien wie Aluminium wird viel Wert auf Sauberkeit gelegt. Eine gründliche Reinigung der Kanten, keine Verunreinigung beim Transport und Lüftungsanlagen mit Filtersystem sind daher wichtig.

Warum ist die Schweißtechnik so wichtig?

Jede Schweißtechnik hat andere Stärken und Schwächen. Darum sollte die Methode zum Material und zur Aufgabe passen:

| Verfahren | Einsatzbereich |

| WIG-Schweißen | Ideal für dünne Materialien und optisch schöne Nähte |

| MAG-Schweißen | Gut für dickere Materialien, schnell und wirtschaftlich |

| Laserschweißen | Sehr präzise, braucht saubere und passgenaue Teile |

Wird die falsche Methode gewählt, drohen schlechte Nähte oder Ausfälle. Darum ist Fachwissen hier besonders gefragt.

Wie prüft man die Qualität von Schweißnähten?

An dieser Stelle wird überprüft, ob alle Arbeitsschritte richtig waren und das Endprodukt den Ansprüchen genügt. Dafür nutzt man verschiedene Tests - von der reinen Sichtprüfung bis hin zu komplexen zerstörungsfreien Untersuchungen, wie Ultraschall oder Röntgen.

Zerstörende und zerstörungsfreie Prüfverfahren

Es gibt zwei Hauptarten der Prüfung:

- Zerstörende Verfahren: Beispielsweise Zugversuch oder Biegeversuch, oft nur an Probestücken, weil das Bauteil dabei beschädigt wird

- Zerstörungsfreie Verfahren (ZfP): Damit wird kontrolliert, ohne das Bauteil zu beschädigen - z. B. Sichtprüfung, Ultraschall, Röntgen, Magnetpulver- oder Farbeindringprüfung

Je nach Material und Bauteil wählt man das passende Verfahren aus, um auch innere Fehler wie Risse oder Lunker aufzuspüren.

Vorteile und Grenzen der Sichtprüfung

Die Sichtprüfung ist schnell und günstig und erkennt auf einen Blick Oberflächenfehler wie Risse oder Kerben. Sie reicht aber bei sicherheitskritischen Baugruppen nicht aus, weil sie innere Fehler nicht erkennt. Deshalb wird sie oft mit weiteren Prüfmethoden kombiniert.

Ultraschall- und Röntgenprüfung

Mit Ultraschall und Röntgen lassen sich innere Fehler wie Bindefehler, Poren oder Risse entdecken. Ultraschall ist besonders geeignet für dickere, massive Bauteile. Röntgen wird verwendet, wenn volumetrische Fehler (wie Lufteinschlüsse) gefunden werden sollen. Moderne Technik - wie Computertomografie oder spezielle Ultraschallverfahren - erkennt selbst sehr kleine Fehler.

Dichtheits- und Berstprüfung

Diese speziellen Tests werden durchgeführt, wenn Schweißbaugruppen unter Druck oder Vakuum stehen. Die Dichtheitsprüfung kontrolliert, ob das Bauteil absolut dicht ist, z. B. mit Helium oder Luft. Die Berstprüfung prüft, wie viel Druck das Bauteil maximal aushält. Auch hier gilt: Nur wer sicher ist, dass die Bauteile halten, kann Unfälle und Schäden vermeiden.

Wie geht man mit Schadensfällen bei Schweißbaugruppen um?

Tritt ein Schaden auf, ist es wichtig, die Ursache genau zu ermitteln, damit es nicht wieder passiert. Die Fehleranalyse besteht aus mehreren Schritten: Informationen sammeln, das Bauteil und den Fehler genau ansehen, Berichte auswerten und gezielte Materialuntersuchungen machen. So lässt sich klären, was falsch gelaufen ist, und was geändert werden muss.

Wie findet man die Ursache?

Man sucht nach Konstruktionsfehlern, Fehlern bei Produktion oder Material, Überlastungen, falscher Handhabung oder schlechter Wartung. Immer wieder sind es fehlende Kenntnisse der Regeln und Vorschriften, die zu Problemen führen. Die wichtigsten Ursachen muss man kennen, damit Verbesserungen sinnvoll umgesetzt werden können.

Ablauf der Schadensuntersuchung

- Infos und Bilder vom Schaden sammeln

- Prüfung von Unterlagen (Zeichnungen, Testprotokolle, etc.)

- Fehlerursache durch Laboruntersuchungen bestätigen (z. B. Materialprüfung, Mikroskopie)

| Untersuchungsschritt | Beispiel |

| Dokumente prüfen | Konstruktionszeichnungen, Prüfprotokolle |

| Schadensstelle analysieren | Fotos machen, Probe entnehmen |

| Ursache ableiten | Materialfehler, Bedienungsfehler identifizieren |

Wie profitieren Betriebe und Betreiber von solchen Analysen?

Betriebe können aus Fehlern lernen und ihre Baugruppen und Fertigungsprozesse verbessern. Das senkt Reklamationen und erhöht die Zuverlässigkeit der Produkte. Betreiber profitieren, weil sie schneller auf Schwachstellen reagieren und so teure Ausfälle vermeiden können.

Welche Rolle spielt die Digitalisierung?

Computer, Sensoren und automatisierte Anlagen helfen, den gesamten Produktionsprozess transparenter und genauer zu machen. Digitale Dokumentation sorgt dafür, dass alle Daten zum Produkt gespeichert und jederzeit nachvollzogen werden können. So kann man bei Problemen schnell herausfinden, wann und wie ein Fehler entstanden ist.

Digitale Dokumentation und Rückverfolgbarkeit

Statt alles auf Papier festzuhalten, werden alle Arbeits- und Prüfschritte digital gespeichert. Das hilft im Schadensfall, weil jeder Schritt nachverfolgt werden kann - von der Wahl des Materials bis zu den Testprotokollen.

Automatisierung und Robotik

Roboter schweißen mit gleichbleibender Genauigkeit und können Fehler durch Müdigkeit oder Ungeübtheit vermeiden. Sensoren kontrollieren ständig die wichtigen Prozesswerte und helfen, Fehler früh zu erkennen, oft noch bevor sie auftreten. Die Kombination aus Automatisierung und guter Dokumentation sorgt also für weniger Fehler und mehr Sicherheit.

Beispiele aus der Praxis und Tipps

Qualitätssicherung wird in vielen Bereichen sehr ernst genommen. In der Wehrtechnik etwa müssen Betriebe strenge Standards wie DIN 2303 einhalten. Auch in der Autoindustrie und Luftfahrt gelten hohe Anforderungen an passgenaue, saubere und geprüfte Schweißbaugruppen.

Gute Praxis setzt auf:

- Vorgaben zu Material und Verfahren schon im Entwurf

- Kombination aus Sichtprüfung und weiteren Verfahren wie Ultraschall/Röntgen

- Regelmäßige Schulung und Prüfung des Personals

- Gute Dokumentation aller Prüfergebnisse

- Nutzung digitaler Technologien zur Prozessüberwachung

Firmen, die so arbeiten, decken Fehler früh auf, verbessern ihre Abläufe ständig und bauen zuverlässige Produkte.

Wie häufig müssen Schweißbaugruppen geprüft werden?

Das hängt vom Einsatz ab. Sollen Baugruppen stark belastet werden, sind regelmäßige Prüfungen - nach festen Intervallen oder bestimmten Betriebsstunden - nötig. Die Art der Prüfung richtet sich nach Normen wie DIN 2303 oder EN 1090 und den Herstellerangaben. Für besonders kritische Bauteile können Tests sogar vorgeschrieben sein.

Häufig gestellte Fragen

Welche Prüftechniken sind gesetzlich festgelegt?Die gesetzlichen Vorschriften hängen vom Verwendungszweck, Material und den geltenden Normen ab. In sensiblen Bereichen wie Druckbehältern oder Kraftwerken sind oft Ultraschall- oder Röntgenprüfungen Pflicht.

Wie sieht eine schlechte Schweißnaht aus?

Typische Anzeichen sind Risse, Poren, Einschlüsse, zu hohe oder zu flache Nähte, Kerben, Spritzer oder ungleichmäßige Form. Innere Fehler erkennt man am besten mit Ultraschall oder Röntgen.

Wie oft soll geprüft werden?

Je nach Einsatz kann die Kontrolle einmalig, regelmäßig oder nach jedem Arbeitsschritt vorgeschrieben sein. Bei stark oder sicherheitsrelevant belasteten Baugruppen sind häufigere Prüfungen sinnvoll.